Medical事業部

(医療用機器事業)

Medical事業部では、⼤学病院との共同研究など、様々な関連機関と協⼒して医療機器事業の実現を⽬指しています。医療機器開発等の経験の有無にかかわらず、医療機器に興味があり、向上⼼、活⼒のある⼈材を求めています。

インタビュー

島根大学医学部 整形外科

「骨用複合加工機」の構想は、島根大学医学部整形外科の研究から生まれました。その根底にあるのは、患者を救いたいという臨床医としての使命感。長年にわたり研究開発を続けてこられた先生方に、研究を始めたきっかけや今後の展望などをうかがいました。

「骨を骨で治す」技術革新で、難治症例を克服する

内尾祐司先生

PROFILE

島根大学医学部整形外科教授。膝関節の外科手術を専門とし、現在までに3,000例以上を執刀している。日本整形外科学会、日本膝関節学会、中部日本整形外科災害外科学会、日本手外科学会、中国・四国整形外科学会、日本関節鏡・膝・スポーツ整形外科学会、日本関節病学会、日本整形外科スポーツ医学会ほか多数の学会に所属。また、「軟骨損傷に対する手術治療の限界と挑戦 システム化された自家培養軟骨移植術の実態」など多数の論文を発表している。

宮大工の木組みからヒントを得て、研究がスタート

古くからある神社や仏閣は、「木組み」という宮大工の技術によって建てられています。釘を一本も使っていないにも関わらず、これらの木造建築は非常に丈夫で、何百年も前に建てられた建築物も現存します。この技術を骨折治療に応用できないか、と考えたのが研究の始まりでした。木組みで神社仏閣を建てるように「骨を骨で治す」という試みです。

骨折手術では一般的に、金属製のネジやプレートで骨を固定します。このネジを患者さんから採取した骨で作ることができれば、異物反応が起こらず、埋め込んだネジを抜く抜釘手術も不要になります。さらに、人間の骨には骨形成タンパク質という骨の形成を促進する成分が含まれており、単にネジとしての役割を果たすだけでなく、骨の再生を促して治癒を早めてくれます。患者さんにとってメリットが大きい治療法になるはずと考え、2002年から研究を始めました。

手術室の中で骨を3D加工できる機械を開発

この研究のキーは、骨を高精度に加工しネジを形成する 骨用複合加工機の開発にありました。当初は工業用のNC旋盤に改良を加え、骨をろくろのように回しながら削り出してネジを作ろうとしていましたが、これでは精度に限界があります。また骨の特性上、加工中に割れてしまうという課題もありました。臨床で使うのは患者さん自身の骨ですから、失敗は許されません。

私たちが求めるのは、軸がぶれることなく、縦横斜めとさまざまな方向から削りだすことができ、しかも手術室という清潔環境下で使える新しい機械の開発。この、非常にシビアな要求に対して手を上げてくれたのが日進製作所さんでした。

コラボレーションがスタートして約10年。これまで、安全性や加工スピードといったさまざまな課題を一つひとつクリアしてきました。最新の試作機は、三次元の座標軸から自動で高精度かつ安全に骨ネジを形成でき、操作感にも優れた骨用複合加工機に仕上がったと思っています。

日本から世界へと広がる可能性

この加工機が医療現場で使われるようになれば、骨折治療のみならず、靭帯再建や半月板損傷など骨移植が必要な手術にも応用できます。また、患者さん自身の骨だけでなく、他の生体材料や金属性材料などと組み合わせ、各素材がそれぞれのアドバンテージを最大限に発揮する効果的な手術も可能になるでしょう。

現在は症例ごとにプログラムを組んで削りだす形状を制御していますが、今後はさらに開発を進め、X線やCT画像などから自動でプログラムを生成して骨ネジを作れる仕組みにしたいですね。それができれば、遠方であっても送られた画像から骨ネジを作り、滅菌パックで送り届けることができます。欧米では移植用に骨を提供するボーンバンクが既にビジネスとして成り立っています。ここに、骨ネジ加工という付加価値を加えることで、幅広いニーズに応えることも可能に。活躍の場は無限に広がっていると感じます。

誰もが優れた治療を享受できる社会に

私が骨ネジの研究を始めたきっかけは、目の前で困っている一人の患者さんを救いたいという想いでした。こんな機械があればもっと傷がきれいに治るのではないか、患者さんの社会復帰が早くなるのではないか。患者さんの訴えや現場のニーズを捉え、今の技術では完治が難しい症例を研究し、技術革新によって克服することが、大学病院にいる臨床医の使命だと考えています。

目指すのは、ユビキタス医療。つまり、誰でもどこでも一定以上の成果を出すことができる医療です。一人の名医の腕に頼るのではなく、誰もが一定レベルの治療を行うことができるように、技術をITの力でカバーする。それが実現すれば、もっと多くの人が名医レベルの優れた治療を享受できるようになります。この技術を一日も早く医療現場に届け、今困っている患者さんに貢献したい。その信念を持ち、今後も研究開発を続けていきます。

「職人技」の領域にメスを入れる

今出真司先生

PROFILE

島根大学医学部整形外科講師。日本整形外科学会、足の外科学会所属。同大学大学院を卒業後、県内の病院での勤務を経て2010年から島根大学医学部附属病院整形外科に勤務。足の整形外科を専門とし、「日常よくある足疾患-保存治療を含めた治療法-関節捻挫の後遺障害」など多数の論文を発表している。

同プロジェクトには院生だった2007年から従事。2013年からは、臨床への応用を含めた骨用複合機開発の中心的役割を担い、医学と精密工学の融合による新技術の開発に挑戦している。

加工精度の高い「骨ネジ」で骨の治療に貢献

骨折治療では、骨を接合する際に骨隙間を極限まで狭く、たとえば髪の毛一本程度まできっちり合わせると術後の経過が良くなると言われています。一方で症例によっては、患者さんの骨盤から骨を採取し、手作業で加工して患部へ移植することがありますが、この方法では術者のスキルや感覚によって加工精度が異なるので、「髪の毛一本分の隙間」を全ての症例で担保できないという課題がありました。

本プロジェクトの狙いの一つは、この手作業の部分に骨用複合加工機を持ち込むことで加工精度を向上させ、治療の成果を高めることです。また、靭帯再建術では用いられる金属や人工素材の埋め込み式ネジの代わりに、患者さん自身から採取した骨でネジを作ることで、異物反応が起こりにくく、さらに後の抜釘術も不要になるというメリットもあります。特殊な症例の骨移植や、靭帯再建などのスポーツ医療に応用でき、骨折治療や骨移植に革新をもたらすことができると考えています。

医工連携の壁を乗り越え、新型試作機が完成

私が本プロジェクトに参画した当時、すでに工業用のNC旋盤をベースにした試作機が完成していました。しかし、より安全かつ高精度な骨ネジを作るには、多軸加工ができる新たな加工機が必要でした。そこで日進製作所さんとのコラボレーションによる、新型の加工機開発が始まりました。

医療と工業という全く違う分野のコラボレーションなので、相互理解にはかなりの時間を要しました。例えば、私たちの考える「精度」とは1mm前後の範囲内にありますが、工業分野では数十ミクロンの世界まで追求してしまう。逆に「清潔」に関しては、一般的な清潔という概念とは異なる無菌状態を目指しており、私たちの要求レベルが高くなります。日進さんと何度もやりとりをする中で、お互いの認識の差を埋めることが一番のネックでしたね。しかしその甲斐あって、最新の試作機は精度と安全性を兼ね備え、私たちが求める通りの仕上がりになったと思います。

スポーツ医療を中心に、幅広い治療に貢献したい

臨床では、これまで2例の手術を新型の骨用複合加工機を用いて行い、現在も良好に経過しています。症例自体はどちらも非常に特殊ですが、長年整形外科医をしていると誰もが1度や2度はそのような稀な症例にぶつかります。これまでは、頭を悩ませながらも手作業でなんとか手術を行ってきましたが、今回は加工機を使ったことで、骨の欠損部に対して非常に高い精度で適合する移植骨を作ることができました。

今後はまず、埋め込み式ネジを使った靭帯再建術などへの応用を中心に、スポーツ医療での症例を重ねていきたいですね。さらに先の未来では、例えば細胞治療と組み合わせることによって、異物反応が起こりにくい環境下でより効果的な再生医療に繋げるという構想も考えられます。また汎用性が高いため、さまざまなユーザーが使うことで、新たな展開が見えてくるのではないかと期待しています。

マテリアルの性能を最大限に発揮する

整形外科の分野では、術者が手で材料を加工することが一般的で、医療技術を「職人技」に頼っている面があります。しかし、材料の加工精度が術者の腕によって左右される現状では、どんな優れたマテリアルであっても、その性能を最大限に活かすことはできません。そこに医療機器を導入して安定した加工精度を出すことで、材料の性能を最大限に発揮させ、治療精度のベースアップを図ることができる。この骨用複合加工機は、手作業が当然という私たちの認識にメスを入れる医療機器になると思います。

今後、医療ではますますロボット化が進むと思われます。その際に、この機械が「材料を高精度に加工して手術環境を整える」という基幹技術を担えるといいですね。新型の試作機ではユーザビリティも格段に向上し、患者さんへのメリットだけでなく、術者にとってのメリットも高まりました。この技術を世界へと届ける日が待ち遠しいです。

日進FULFIL 大阪事業所

Medical事業部では今、エンジニアたちが新しい分野の医療機器開発に奮闘しています。彼らはこの難問にどのような気持ちで向き合い、それを乗り越えているのでしょうか。開発の最前線で活躍する社員に、医療機器にかける想いや意義をうかがいました。

患者様を幸せにする医療機器を作る

PROFILE

前職ではプログラマとしてWebサイト制作に携わるが、中学生の頃から憧れていた医療機器の開発に関わる仕事がしたいと考えて転職を決意。未経験で日進FULFILに入社し、一から勉強をしながら機構・構造設計に携っている。

病院で見た光景が今の原点に

私が医療機器に興味を持ち始めたのは中学生の頃です。母が入院していた病院で、人工呼吸器など様々な医療機器が患者様の命を支えていることを知り、「私も人を助ける機械を作ってみたい」と思いました。

前職では、プログラマとしてWeb制作を行っていましたが、やはり医療分野に関わりたいという思いが高まり、転職を決意しました。機械の開発経験はありませんでしたが、一般的には経験者採用が多い中で唯一、「勉強をする気持ちがあれば大丈夫」と私を受け入れてくれたのが日進FULFILです。面談では、世の中にない新しい機器の開発に取り組んでいることを知り、チャレンジできる環境にある会社だと感じました。不安もありましたが、話を聞くうちに挑戦したい気持ちがそれを上回り、思い切って入社を決めました。

部品設計の奥深さを実感する毎日

入社後、医療機器開発の中でも特に興味がある分野を聞かれ、もともと機械を組み立てたり分解したりすることが好きだったこともあり「機構・構造設計をやってみたい」と答えました。前職のプログラミングとは異なり完全に未経験の分野ですが、私の挑戦を受け入れて頂き、現在は部品の設計や組み立て、検証に携わっています。

入社後は、先輩がCADの使い方を一から教えてくれました。既存の図面の修正から始まり、今は材料選定や機械の一部を担当しています。医療機器の設計では、部品が目的通りに機能することや組み立てる上での安全性に加えて、使用後の洗浄・滅菌のしやすさや停電時のリスクなども考慮した設計が求められます。難しさを痛感していますが、同時に設計の奥深さにもますます惹かれています。

先輩からの言葉を支えに、何度もトライ

開発課には自動車の部品や空調設備の部品など様々な開発経験を持つ先輩や上司がいるので、悩んだ時は相談してヒントをもらっています。印象に残っているのは、「何のためにその部品を作るのか、目的を見失わないことが大事」という言葉。これを聞いてからは、考えすぎて迷いが生じてきたら目的に立ち返ることを常に意識しています。

検証では思い通りに動くことの方が少なく、心が折れそうになることもあります。それでも、悩み抜いて何度も修正を繰り返し、ようやく思い通りのものが出来上がった時の達成感は本当に大きくて、「この仕事を選んでよかった」と思えますね。入社直後は「やっていけるのだろうか」と不安でしたが、今は「先輩たちのようになりたい」と前向きな気持ちになり、モチベーションが高まっています。

多様な経験を積み、技術力を高めたい

当社に入社してからは、自分で考えることが圧倒的に増えました。医療機器にふさわしい材料の選定や問題の解決方法も含めて、「この機器を市場に出すにはどうすればいいのか」と頭をひねらなければいけませんが、だからこそ、患者様を幸せにする医療機器の一部を自分の手で作っているという実感があります。

今の私には、多くの経験を積むことが何より大事だと思っています。挑戦する機会を提供してもらえる環境を生かし、様々な設計に挑戦し、経験豊富な先輩たちからのアドバイスや、当社に蓄積されている3Dモデル・設計図からたくさんのことを学び、アイデアの引き出しを増やしたいですね。いつかは、駆動部などの主要なパーツを設計できる技術力を身につけ、更に新たな分野で事業を展開する時には、中心となって力を発揮できるようになりたいと思っています。

「医療機器で人を救う」という夢を現実に

PROFILE

2019年入社。前職でのアミューズメント機器のソフトウェア開発経験を活かし、未経験だった医療機器業界へ転職。骨用複合加工機のソフトウェア設計・開発を担当。2022年4月からは主任としてチームのマネジメントも行う。休日は家族に手料理を振る舞う良き父親。

新たなフィールドへの挑戦

骨用複合加工機の開発チームで、機械制御や画面表示・ボタン操作などのユーザーインターフェースに関わるソフトウェアの開発を担当しています。日進製作所の強みである精密加工技術をベースにしながら、これをさらに発展させるべく開発を推し進めているため、学ぶことが多く刺激を受ける毎日。設計案を議論のテーブルに出せば、開発メンバーからは活発な意見が飛び交います。自分にはなかった視点が得られ、「なるほど!」と新しい発想を得られる瞬間も。医療機器開発という未経験の分野において、医療機器開発経験者とともに挑むことで、少しずつ新しい知識や技術が身についていると実感します。

現在は、主任としてプロジェクトの進行管理やメンバーへの仕事の割り振りなどのマネジメントも担当。メンバー個々の開発スタイルを尊重し、一人ひとりが動きやすい柔軟な環境づくりに取り組んでいます。

開発フェーズが進むごとに高まる使命感

前職も機械のソフトウェア開発エンジニアでしたが、今と決定的に違うのは、開発機器が医療用であり、人の命にも関わるものを作っているという点。「おそらくいけるだろう」というような曖昧な判断ではなく、規格に則って間違いなく開発を進めていく必要があります。試作段階で信頼できる数字を確実に出し、臨床で支障なく使えるレベルにまでブラッシュアップを重ねる。ある程度の医療の知識も必要となるため、一朝一夕では攻略できないシビアな世界です。

しかし、リリースされれば機械の完成度が治療の成果として明確に現れるため、得られる手応えが非常に大きいところは医療機器開発ならではの魅力。開発フェーズが進むほどに、「患者さんの役に立ちたい。患者さんが抱える課題を、私たちの手で解決したい」という使命感が高まっています。

世の中を大きく動かすものづくり

骨用複合加工機は、新しい分野の医療機器です。そのため、開発段階ではこれまで経験したことのないさまざまな課題にぶつかります。解決法を調べても既存の資料からは答えが見つからないことが多く、体当たりで試しては次の策へと、トライアンドエラーでクリアしていかなければなりません。時には、ソフトウェア・メカ・電気と各チームの垣根を越えて議論を戦わせることもあります。

乗り越えるべき課題は少なくはありませんが、世の中を大きく動かす可能性を秘めたものづくりに挑んでいると思えば、モチベーションも高く前へ進めます。メカチームと電気チームが製作したマシンにソフトウェアを組み込み、全ての要素が噛み合って試作機が設計通りに動いた瞬間は気持ちが昂ります。

チームの力で世界初を実現させる

プロジェクトは試作の段階に差し掛かり、この医療機器が臨床で役立つ未来がいよいよ現実味を帯びてきました。自分がまさにその未来の実現に携わっていることに、身の引き締まる思いです。メンバーの士気もますます高まり、試作機を製作しながら「次回はこの部分を実現させよう」といった議論が活発化しています。個々の専門分野は違いますが、世界で初めての医療技術を実現させ、人々を救いたいという目標は同じ。だからこそ建設的に意見を出し合うことができ、先の見えない中でも前に進んでいけるのだと思います。

この勢いを止めることがないように、メンバーを支えつつ私自身も知識を高め、成長を続けたいですね。個々の力をチーム全体のアウトプットにつなげ、開発をさらに加速させていきます。

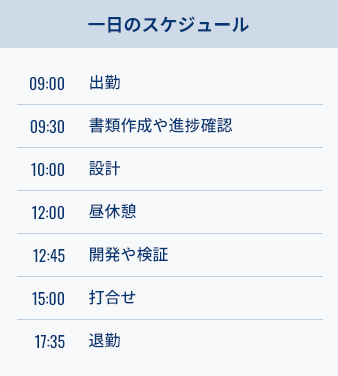

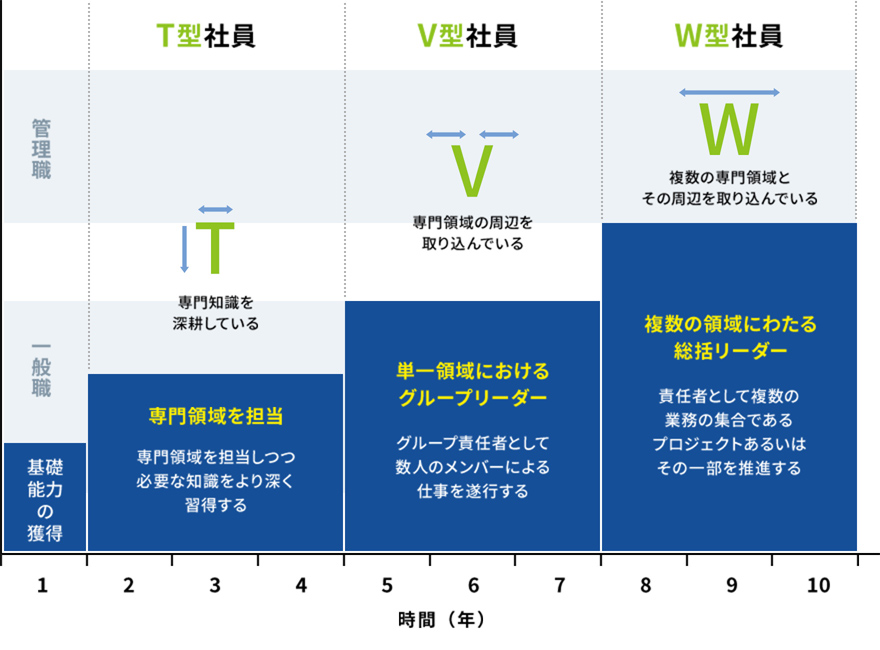

キャリアプラン

Medical事業ではキャリアプランを自己研鑽の基本にしています。進んで取り組む社員には、チャンスを与え、社員の自己実現のサポートをしたいと考えます。

下図はキャリアプランの一例です。各人の経験・実力に合ったプランを共に考えていきます。

よくあるご質問

⼈材採⽤に関して、皆さまから多く寄せられるご質問にお答えいたします。

-

未経験職種への応募は可能ですか?

可能です。

-

入社後の研修期間はありますか?

研修期間はありません。

OJTにより、実務を通し、現場で知識とスキルを身に付けていただきます。

経験豊富な先輩や同僚が周りにいるので、分からない点はいつでも相談できる環境です。 -

入社日の調整は可能ですか?

可能です。

お問い合わせ

採用に関してのご不明点は以下にご連絡ください。

Tel.06-6308-4053

管理部管理課採用担当までご連絡・お申し付けください。